石墨电极指的是以石油焦、针状焦为原料,煤沥青或是真空胶作结合剂,经煅烧、配料、混捏、压型、焙烧、石墨化、高压机加工而制成。工作原..

石墨电极指的是以石油焦、针状焦为原料,煤沥青或是真空胶作结合剂,经煅烧、配料、混捏、压型、焙烧、石墨化、高压机加工而制成。工作原理是在电弧炉中以电弧形式释放电能对炉料进行加热熔化导体的高温加热体,根据工作功率的指标不同,可分为普通功率、高功率和超高功率。

电弧炉或精炼炉在高温氧化环境下使用的石墨电极因高温电弧会发生升华,电极与炉气、氧气会、腐蚀气体发生高温氧化反应,会造成石墨电极的不断消耗减少,甚至发生断裂、破损。而石墨电极的侧面氧化占总消耗的40%-60%。石墨电极侧面的氧化导致石墨电极电弧发生端直径不断的减小,增加了电弧燃烧不稳定性,相应增加了生产每吨钢的电耗。而且当电极螺纹部分被氧化,会使电极接头螺纹段减薄,易造成电极在此处折断或者造成电极下部脱落等事故。

石墨电极抗氧化涂料基本作用是把石墨电极材料和氧化性腐蚀环境隔开。主要特点:1、大大减少氧的扩散系数;2、热胀冷缩有很好的自愈能力,能封闭从氧化性阈值(约400℃)到最大使用温度内产生的裂纹,抗熔渣的侵蚀和渗透,以及减少钢中夹杂,对钢水有纯净作用;3、涂层与基体之间能建立良好的结合性、热震动性、热疲劳性和热匹配性。在电炉炼钢中,石墨电极的消耗在炼钢成本中约占5~10%。我国炼钢用石墨电极的单耗约1~5kg/吨钢,有的甚至更高,与国外0.5kg/吨钢比,相差甚远。

自愈能力,能封闭从氧化性阈值(约400℃)到最大使用温度内产生的裂纹,抗熔渣的侵蚀和渗透,以及减少钢中夹杂,对钢水有纯净作用;3、涂层与基体之间能建立良好的结合性、热震动性、热疲劳性和热匹配性。在电炉炼钢中,石墨电极的消耗在炼钢成本中约占5~10%。我国炼钢用石墨电极的单耗约1~5kg/吨钢,有的甚至更高,与国外0.5kg/吨钢比,相差甚远。

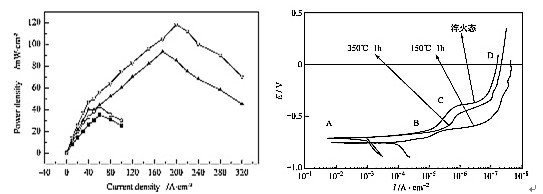

石墨电极高温氧化曲线和氧化导电曲线

根据多年的研究开发,大量现场考察,北京志盛威华化工有限公司涂料研发人员,研发的石墨电极抗氧化涂料,ZS-1021耐高温封闭涂料主要是由耐高温、抗氧化、抗腐蚀性的氧化物、碳化物组成,耐高温抗氧化是涂料的重要组成和技太的核心,涂料的粘合剂,采用志盛威华特制高温溶液,常温下能固化。在高温下能聚合成网状结构的耐高温粘结剂组成。只要材料是由能促进烧结作用的惰性氧化物,选用的氧化物在高温下能形成玻璃,增强涂层气密性。高温封闭涂料一方面能在室温下固化稳定,与石墨电极结合能力强,并具有很石墨电极相溶性,另一方面在高温下能与结合剂相互渗透,形成舟一定强度的整体结构,以隔绝氧气及其腐蚀气体的侵蚀,并且还能与基体石墨有一定渗透,以增强与基体的附着力和抗热震性。

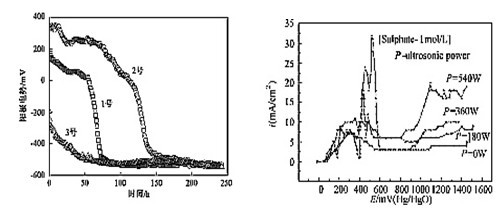

石墨电极氧化导电率曲线和超声氧化曲线

石墨电极抗氧化涂料的材料组成本涂层遵循以下选材原则:1、抗氧化能力强并且具有最好综合性能的材料;2、选择满足性能要求的玻璃相物质作为自封闭材料,使之在工作温度内成为裂纹自封闭材料;3、根据与氧反应的标准自由能随温度变化函数,在炼钢温度(1650-1750℃),选择与氧的亲和力比碳-氧亲和力大的材料,优先夺取氧,使自身氧化,对石墨电极起保护作用。氧化后生成新相体积比原相大,有助于堵塞氧气向内扩散通道,形成放氧化屏障。4、在工作温度下,可大量吸附钢水中AL2O3、SiO2、Fe2O3等夹杂物,与自身反应烧结,使来自钢水中的各种夹杂物逐渐进入涂层等特点。所以石墨电极抗氧化涂料不同温度下具有抗氧化、封闭、辅助电极特性功效。ZS-1021耐高温抗氧化封闭涂料,采用、高温特制溶液,耐温到1700℃,直接涂刷在各种石墨电极产品上,防止石墨电极在高温下氧化,石墨抗氧化涂料施工方便,耐磨硬度高,耐火耐高温,可以大大延长石墨使用寿命。、石墨电极防氧化涂料采用纳米陶瓷鱼鳞片状结构,在高温下程融融烧结网络玻璃相状态,致密性好,在材料表面氧化脱碳层,防止气体和材料接触,硬度可以达到7-8H,有很好的抗冲击性。耐高温封闭涂料涂层本身耐酸耐碱,高温、常温下无任何挥发物质产生,无机水性环保,不和淬火介质发生任何反应,可以有效保护材料高温下发生化学反应,可以有效防止材料材料高温氧化率达到95%以上。

石墨电极表面涂覆一层抗氧化保护涂料,既能形成既能耐高温又能具有抗氧化的保护层,降低炼钢时的电极消耗19%~50%,延长电极的使用寿命22%~60%,节省石墨电极材料,降低电极的电能消耗。志盛威华公司研制的耐高温抗氧化石墨电极涂料,能有效降低电极消耗,经测定降低消耗率15%以上,实际使用在5.3㎏/吨钢的基础上,降低13%,从而降低了炼钢成本,是一种高效价值的节能降耗材料。

|